O型圈制造方法②(大直径成型/送料烘烤)

对于大直径O型圈,可采用送料烘烤(送料固化)、粘接、胶合等特殊制造方法。我们将解释每种的制造方法和性能。

制造大直径O型圈(内径和外径较大的O型圈)时,使用与一般成型(一体成型)不同的方法在价格和交货时间方面可能具有优势。其中包括喂料烘烤(喂料固化)、粘合和粘合等制造方法,我们将作为技术文件解释每种方法的细节和各自特(优点和缺点) 。请将此信息作为选择O型圈作为基础知识时的参考

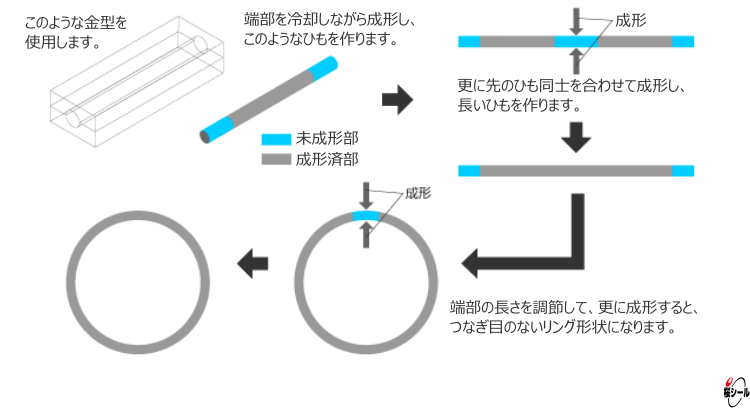

加料烘烤(加料硫化)成型

无论从产品质量还是价格角度来看,这都是大直径O型圈最合理的制造方法。其概要如下图所示,通过一边将1个O型圈硫化一边进行冲压成型,可以一边微调尺寸,一边制造与一体成型同等的高品质O型圈。与整体成型相比,它需要更多的专业识并且成本更高。但即使尺寸超标也没有模具费用,而Fluoropower系列等优质O型圈材料的良品率对产品价格影响很大,所以即使出现成型缺陷,允许部分修正的成型可能会降低产品价格。

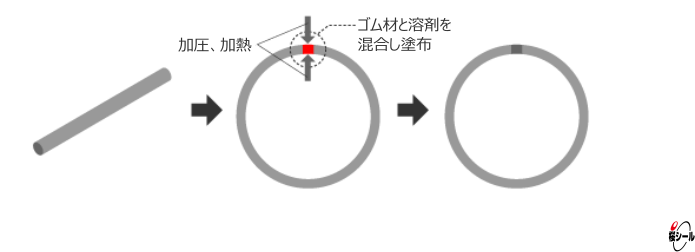

硫化胶

这种制造方法虽然在价格和质量上优越,但产品质量较差。将橡胶粘合剂涂在已根据尺寸切割成一定长度的橡胶绳(挤出成型)的末端,然后通过压力和热量粘合(焊接)。尽管挤出成型橡胶制品价格便宜,但与压制成型制品相比,其性能和理性能明显较差。由于对粘合表面进行加热,因此与粘合剂(稍后描述)相比具有一定的强度,但不建议用于质量要求不高的领域以外的领域。

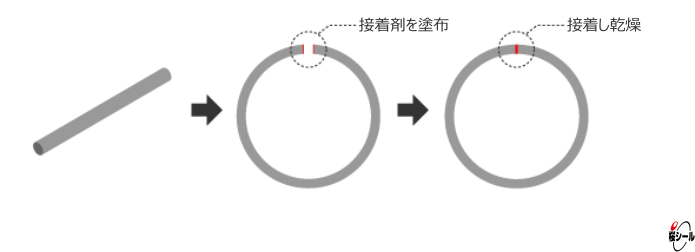

附着力

这种制造方法在价格和交货质量上具有优势,但在产品质量上却完全逊色。与硫化粘合类似,橡胶绳(挤出成型)的端部使用橡胶粘合剂连接在一起,但不对接头施加热量,而是将其简单干燥。作为权宜之计或简单的缓冲垫或垫圈,它是有的,但粘合表面的抗拉力较弱,容易剥落,因此不能像模压 O 形圈那样使用。