O 型圈制造方法①(模具成型/冲压成型)

我们将用照片介绍最常见的 O 型圈制造方法——模具成型(压制成型)的制造过程,从橡胶化合物的生产到产品的包装。

这是总结了最常见的 O 型圈制造方法——模具成型(冲压成型/一体成型)的技术文件。我们将用照片介绍从胶料生产到产品包装的制造过程。请结合O型圈制造方法②将此作为O型圈的基础知识。

在 O 型圈的生产中,模压是指使用与 O 型圈尺寸相匹配的模具,在加热的同时压缩(压制)橡胶材料的方法。在正常的批量生产中,通常通过在每个模具侧面设置尽可能多的型腔来减少冲压劳动力和生产成本。然而,模具中型腔的数量越多,尺寸的变化就越大,从而难以满足严格的公差要求。另外,模具变得昂贵,并且难以满足小批量的需求。从这个角度来看,O 型圈制造商考虑各自的管理能力和市场规模,制造具有最佳腔数的模具。另外,当使用不同的 O 型圈材料制造相同尺寸的 O 型圈时,由于成型时的收缩率会不同,因此可能无法共用同一模具。

橡胶混合物的生产(材料的混合和捏合)

混炼胶(橡胶面团)是通过将生橡胶和配合剂捏合而制成的。

分割/切割

调整形状和重量,以便在压制过程中更容易将橡胶混合物固定在模具中。

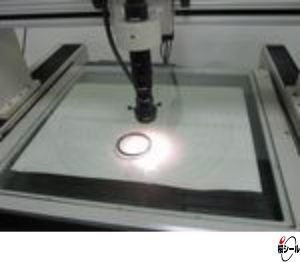

按压成型

对橡胶混合物施加热量和压力,同时促进硫化和成型。

初检与加工

将从模具中取出的片状半成品去除毛刺,取出 O 型圈部分。

二次硫化

热处理(烘烤)去除橡胶材料中残留的未反应成分,并稳定其物理性能。根据 O 型圈材料的类型,此步骤也可能不是必需的。

精密检查

按照外观标准等规定每一个都进行精密检验。

按压成型

对橡胶混合物施加热量和压力,同时促进硫化和成型。