O 型圈的缺陷和检查

我们将通过照片说明 O 型圈(橡胶产品)中出现的缺陷类型以及制造过程中的检查类型和方法。

这不仅限于 O 型圈,许多产品在制造和发货之前,我们都会确保每个阶段(材料、半成品、成品)都符合标准。虽然实现 100% 的制造良率(0% 缺陷率)并消除检查过程是理想的情况,但这对于当前的技术来说是不现实的。特别是 O 型圈等橡胶制品含有许多不稳定元素,因此提高检验质量对于保证产品质量稳定极为重要。在这里,我们将对O型圈出现的主要缺陷进行分类,然后说明制造过程中半成品和成品的检验类型和方法(目视检验、使用图像分析的自动检验设备等) 。请将此用作有关 O 型圈选择和设计的技术信息。有关 O 型圈使用(处理)的问题,请参阅 O 型圈故障。

O 型圈的主要缺陷

O 型圈制造过程中出现的主要缺陷大致可分为尺寸缺陷和外观缺陷。标准 O 型圈具有尺寸公差和外观标准,不符合这些公差的产品将被归类为有缺陷的产品,并从生产和运输线上剔除。许多缺陷可以通过预防措施来预防,但对于某些类型的缺陷,尚未建立完善的预防措施,检查(流出预防措施)对于稳定生产至关重要。

尺寸不同

这是 O 型圈尺寸超出规定公差的缺陷。可能的原因包括模具设计、硫化条件设置、材料(橡胶化合物)的老化劣化或将材料送入模具的方法等问题,但很多情况下是由于多种因素综合造成的。

空气划痕

这是 O 型圈等橡胶制品表面发生的典型缺陷,是压缩成型时材料中残留的空气被释放出来,留下释放的空气痕迹的现象。通过改善空气释放工艺和使用真空压力机可以在一定程度上抑制该问题,但尚未建立完整的预防措施,需要通过检查进行筛选。

脱模划痕

这是将压缩成型后的产品(半成品)从模具中取出时,从产品与模具的粘着部分开始,产生的裂纹、缺口等缺陷。通过检查成型条件和脱模剂的种类,可以在一定程度上预防这种情况,但根据材料的种类,很难采取根本 性的预防措施,需要进行筛选。二次硫化过程中产品在炉内粘在一起时也可能出现类似的缺陷。

异物污染

这是在材料中含有或附着异物并残留在产品内部的情况下进行压缩成型时发生的缺陷。如果异物靠近表面,它可能会脱落并形成孔。通过保持模具、材料和制造环境清洁可以防止这种情况发生。

熔合不良(熔接线)

这是压缩成型时材料在模具内流动,在接缝处留下痕迹的缺陷。当材料的硫化速率很快或脱模剂用量过多时,往往会发生这种情况,可以通过调整这些设置来防止。

分散性差

这是由于生胶与配合剂捏炼不当而造成的材料(胶料)缺陷,导致制品表面形成固化的助剂。这可以通过改进捏合工艺来防止。

水槽(背衬)

这是 O 型圈的分型线部分凹陷的缺陷。这是由于压缩成型过程中材料的温度传递(硫化速率)不均匀而导致的。这是先前硫化的O型圈的表层受到内部温度上升引起的膨胀压力的挤压,收缩时产生内应力将分型线向内拉的现象。这可以通过调整成型条件来防止。

毛刺残留(精加工不足)

这是毛刺去除不充分造成的缺陷当模具陈旧且切割精度下降时更容易发生这种情况。

过度精加工

这是去除毛刺时损坏 O 型圈本身而造成的缺陷当模具陈旧且切割精度下降时更容易发生这种情况

流痕

发生在制品表面的缺陷,是压缩成型时材料在模具内流动的痕迹。这种现象在流速慢、硫化速率高的材料中容易发生,在硬度(硬度)高的橡胶材料中也经常出现。虽然目前还没有建立可靠的措施来防止这种情况的发生,但通过调整硫化条件可以在一定程度上抑制这种情况的发生。

材料不足

这是产品表面部分碎裂或凹陷的缺陷。当压缩成型过程中由于填充到模具中的材料不足而导致整个型腔未充满材料时,就会发生这种情况。通过检查材料的重量可以防止这种情况。

错位

这是 O 型圈的分型线部分(模具的接合部分)垂直错位的缺陷。这种现象往往是由于模具老化导致导销(用于调整模具啮合位置的定位销)精度变差造成的。

检查的种类和方法

O 型圈及 O 型圈半成品一般进行四类过程检验。对于成品率较差的O型圈材料,要进行严格的检查,最佳的检查方法根据O型圈的尺寸而有所不同,但通过这四种检查可以排除上述各种缺陷。你可以。另外,如果质量等级为S级或CS级,则需要使用电子显微镜等进行详细检查,或者如果符合特殊规格,则可能需要额外进行伸长率或弯曲等负载下的检查。

材料检验

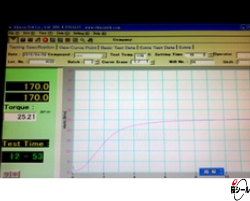

O 型圈材料的橡胶混合物是通过将几种到十几种不同的原材料混合(捏合)而制成的。每种原材料都是单独管理的,但我们会检查材料(胶料)的相容性,比如生胶是否合适,配合剂的添加量是否合适,原材料在加工过程中整体分散情况是否良好等。揉捏是正常的,为此,通常使用硫化行为测试(curastometer) 。如果材料在硫化行为测试中没有出现问题,则可以确定该材料已按设计制造,并且该材料通过测试并进入下一道工序。

材料检验(硬度计)

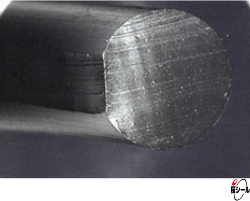

板材检查

经过冲压工序后,O 型圈半成品呈片状,并在进行精加工工序之前进行检查。通过测量片材各部分的厚度并检查外观缺陷,可以检测压缩成型作业引起的异常。我们还根据板材状况评估每个型腔的磨损情况,并根据需要采取模具修复等措施。

板材检查(使用放大镜进行目视检查)

完成检查

在精加工过程中去除毛刺时,重点检查分型线。根据残留毛刺的状态,可以检测出因模具磨损和材料填充量引起的异常,并确认是否需要改进材料以提高生产率。

成品检查(使用放大镜目视检查)

入库前检验(产品检验)

所有 O 型圈完成制造过程后,在包装和运输之前都要经过检查。虽然在之前的检查中已经排除了明显缺陷的产品,但在入库前的检查中,我们会检查更详细的小划痕和异常尺寸。因此,除了使用放大镜的一般目视检查外,还使用配备特殊相机的自动检查机进行无人值守检查。对于小型批量生产的 O 型圈特别有效,通过图像分析进行整个表面的目视检查和尺寸检查,可实现快速、准确的 100% 检查。

材料检验(硬度计)