O型圈和混炼胶(橡胶化合物)

我们将介绍O型圈制造过程中所需橡胶化合物的制造,包括过程中使用的机器照片和检查细节。

混炼胶(混炼胶/混炼胶)是指生胶与配合剂(填料、交联剂)均匀混合的状态。此时,交联反应尚未发生,产品为半成品,不能用作橡胶制品。混炼胶的生产是橡胶原料成型为硫化橡胶( O型圈材料)时影响性能的非常重要的工序之一。将硫化成型所需的各种配合剂全部添加的胶料称为全胶,仅添加一部分的胶料称为预胶。

加料烘烤(加料硫化)成型

主要有五个工序:咀嚼揉捏分配成熟检查

软训练

普通原料橡胶的分子链较长,侧链相互缠绕,即使将各成分混炼在一起也难以混合。塑炼工艺就是为了解决这个问题而设计的,它包括使用特殊的机器仅捏炼生胶,切断部分分子链并松开侧链以促进生胶的塑化。

揉捏

塑炼工序之后是混炼工序,在生胶中添加配合剂并进行混炼。此过程中产生的热量会引发一种称为焦烧的现象,导致交联剂在硫化过程之前反应不完全。因此,为了防止焦烧,交联剂和硫化促进剂在其他成分之后添加。这些在混合交联剂和硫化促进剂之前被称为A-捏合,而在混合之后被称为B-捏合。 A捏合和B捏合均可使用任一机器进行,但捏合机容易发热,但分散性好,因此常用于A捏合,开炼机发热温度较低,因此常用于B捏合.然而,即使是A捏合,根据生胶的特性,也有一些橡胶不适合捏合,因此可以使用开放式辊进行作业。另外,近年来捏合机的性能得到提高,温度控制变得容易,因此B捏合越来越多地在捏合机中进行。

另外,混炼是将配合剂均匀分散到生胶中的过程,但要使多种不同的配合剂和生胶均匀分散是非常困难的,现实中不太可能处于完美的状态。因此,捏合过程的实际目的是使成分尽可能接近均匀地分散,并消除成分的凝聚和团聚。

用于咀嚼和揉捏的机器

虽然生橡胶是固体,但所使用的添加剂可以是多种形式,包括粉末、液体和糊状。有两种类型的机器用于将这些混合至一定程度的均匀度:捏合机(封闭式双螺杆混合机)和开炼机(开放式双螺杆混合机)。两种类型的设备都通过剪切橡胶来产生热量,然后利用该热量向塑化材料添加另一个剪切变形来混合混炼成分。

| 捏合机(密闭式双螺杆混合机) | |||

|---|---|---|---|

|

|

优点 | 缺点 |

| 配合剂飞散少 配合剂分散性好 可以在短时间内揉捏 |

物料温度容易升高 无法检查物料状况 |

||

| 开炼机(开式两轴搅拌机) | ||

|---|---|---|

|

优点 | 缺点 |

| 配合剂飞散少 配合剂分散性好 可以在短时间内揉捏 |

物料温度容易升高 无法检查物料状况 |

|

分配

通过捏炼制成的橡胶混合物有多种形状,例如板状和块状,但它们通过分割工艺成型为适合成型的形状。 O型圈通常形成为条状,并且O型圈的基材通常是由橡胶化合物制成的板。制版时,使用上述的开卷辊,调节辊缝确定厚度,用专用刀切出所需的宽度和长度。请注意,该工序可以在上述②中所述的B捏合工序之后进行,也可以在下述④中所述的熟化工序之后进行,并且顺序不一定按照本页上的数字

老化

在通过捏炼制成的橡胶混合物中,分子链由于反复剪切而被拉伸,并且由于作用将其拉回的力而导致内部温度升高,从而导致内应力的积累。如果在该状态下进行成型,则容易因异常收缩或内应力引起的流动不足而产生缺陷。老化是将化合物静置一定时间以消除内应力和变形并降低温度的过程。老化时间根据材料类型和每个原材料制造商的规定而有所不同。另外,如果此时环境温度或湿度过高,则发生焦烧的风险较高,因此通常在恒温室中催熟(储藏)。

检查

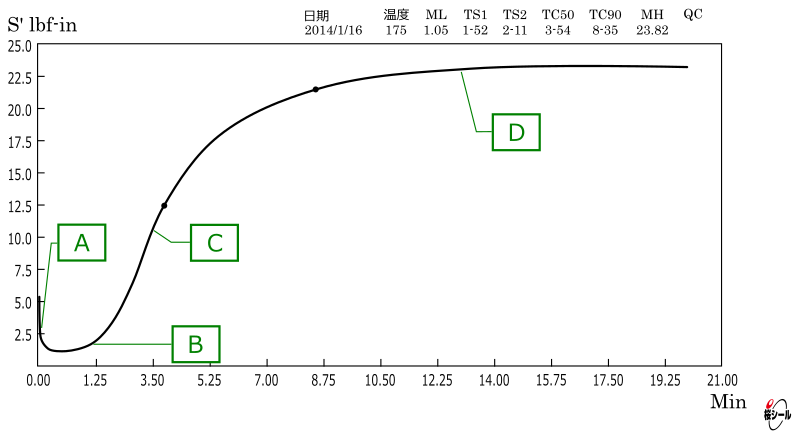

测试橡胶化合物的一种方法是模制试件并测量其物理性能,但这种方法非常耗时且效率低下。因此,交联行为测试(curastometer)作为另一种易于检查的方法被广泛采用。在该方法中,通过对橡胶混合物进行加热和加压并测量经过的时间和振动扭矩来确认硫化的进度。所获得的数据的图表称为硫化曲线。可以使用该曲线来检查橡胶混合物的状况。

由硫化曲线表示的橡胶混合物的状态如下。

A: 塑化 B: 硫化开始 C: 硫化进展 D: 硫化完成

曲线的斜率和扭矩值会根据胶料的类型而有所不同,但曲线大致如下所示,因此通过将达到一定进度的时间和完成时的扭矩设置为指定值,您可以可以确定化合物的状况 这是一个允许您检查的系统。此外,对于新材料来说,硫化曲线还可以作为设定最佳成型条件的参考。