O型圈选择

选择 O 形圈时,选择O 形圈材料和尺寸的正确组合非常重要。请使用产品信息页面了解材料、尺寸类型、性能和标准值等详细信息。在此,我们将发布与O型圈选择相关的补充材料,例如材料和尺寸框架(原材料种类和标准)、质量等级以及橡胶材料的物理性能和特性。

O型圈和毛边(分型线、毛刺线

许多压缩成型橡胶产品(包括 O 形圈)的表面沿模具接缝都有细小的线性突起。这证明在压制过程中从模具接缝间隙熔化的橡胶材料交联、固化并粘附到产品上,换句话说,毛刺(喷溅)从产品上被去除。该部分称为分型线或毛刺线,日本工业标准(JIS B 2401)中规定的外观标准列出了每个等级的公差极限。在此,对毛刺去除工序(精加工工序)、分型线的影响以及抑制方法进行说明。请将此用作有关 O 形圈选择和设计的技术信息。

O型圈及毛刺去除工序(精加工工序)

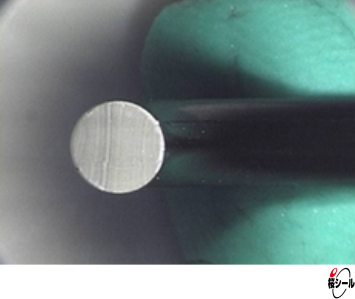

如上所述,许多O型圈等橡胶成型品的表面都有分型线(毛刺线) ,这是毛刺被去除的痕迹。大多数O型圈是使用分为上半部和下半部的模具通过压缩成型生产的,在压制过程中从模具中取出的半成品O型圈产品呈片状,如图所示照片如下。

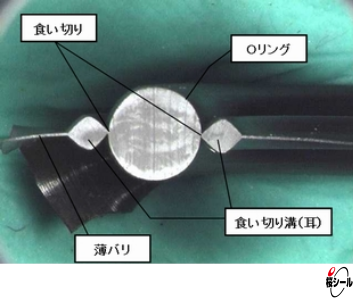

下图是上述半成品的剖面照片。除了成为O形环的部分之外的所有零件都会产生毛刺,但每个零件都有其作用并有一个名称,以便更容易去除毛刺。

如下图所示,通过拉动切断槽(耳部)即可去除片状O型圈半成品的毛刺。此时,根据O型圈材料(橡胶材料)的类型,切割质量差异很大。例如,如果材料较硬或伸长率较低,则切割质量会很差,需要使用刀具进行额外加工可能需要。

这样,紧接着压制工序后的半成品就被设计成可以更容易地在下一工序(精加工工序)中去除毛刺。整理方法有多种类型,但最常见的有以下几种。

手工整理

这是去除毛刺最常用的方法。通过手动拉出凹槽即可取出产品。

用冲床(冲裁模)精加工

这种方法常用于小直径O型圈,生产量大,每种O型圈尺寸都准备两种冲模,一种用于内径,一种用于外径,产品是用模切机切出来的。外径侧是在内径侧之后加工的,但由于可以一次加工每张(模具的一侧)的产品数量,因此适合批量生产。然而,如果使用精度较差的冲模,则可能会冲出产品的部分零件,而且如果冲裁刃口切削不良,则比手工精加工时更容易残留毛刺。

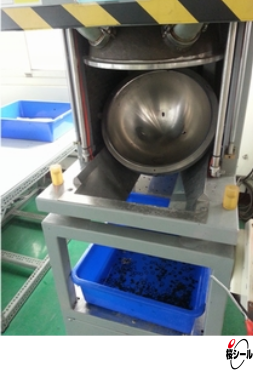

滚磨精加工

这种方法使用一种特殊的机器,也称为自动去毛刺机,来去除产品。这是通过将液氮、干冰等与产品搅拌并破坏脆性切削刃来去除毛刺的方法。它适合批量生产,但与冲床不同的是,它不需要为每个产品配备专用的切割模具。然而,不仅是切断部分,整个部分也会变脆并受到搅动,因此存在损坏产品本身的风险。

采用水压或气压精加工

目前,还开发了利用水压或气压的去毛刺机。这种方法利用压力和搅拌来吹走被切割的材料,其优点是比翻滚更不易损坏产品。

O 型圈和毛刺(分型线)的影响

由于O型圈是采用压缩成型的方式制造的,因此每个O型圈中的O型圈材料(橡胶材料)的物理性能基本上在所有部位都具有均匀的强度。因此,与其他零件相比,分型线并不是特别脆弱,但当某些产品和使用条件发生时,O型圈的性能可能会受到影响。作为密封材料的用途大致可分为用于平面沟槽或圆柱形沟槽。在平槽中使用时,O型圈的密封面与分型线偏移90度,因此几乎没有毛刺的影响。另一方面,当用于圆柱形凹槽时,密封表面和分型线的位置重叠,因此在极端情况下,密封表面变得像突起,这可能导致以下现象。但所有这些现象如果O型圈使用不当或O型圈质量较差都有可能出现,因此在正常设计中无需特别注意这一点。

密封不良

存在突出部分的密封件可能会因密封应力不均匀而导致局部泄漏。如果破碎余量太小,这种情况尤其容易发生。

滑动不良

使用O型圈进行运动时,只要润滑度高就没有问题,但如果不润滑或润滑度低,则摩擦阻力增大,O型圈容易围绕毛刺扭曲。导致损坏。

异物(残留毛边)流入

使用O型圈进行运动时,如果润滑性较低,则摩擦阻力会增大,分型线上残留的少量毛刺会脱落并进入待密封的流体中。如上述②所述,O型圈本身不会损坏,流入的毛刺是微小碎片,但根据使用场合,可能会产生问题。

发生在分型线以外区域的典型毛刺缺陷之一是薄毛刺粘附。这是一种现象,即薄毛刺的边缘接触并粘附在压制加工后立即处于高温的 O 形环表面上,然后在该状态下进行二次硫化等热处理,使其发生变形。戳。由于它只是粘合剂,因此可以通过摩擦将其去除,但如果直接使用,则存在异物粘附并导致密封失效的风险。

如何抑制 O 型圈和毛边(分型线)

通过压缩成型制成的橡胶成型品的表面上总是会形成分型线,无论其尺寸如何。正如一开始提到的,日本工业标准(JIS B 2401)中规定的O型圈分型线的外观标准规定了每个等级的公差极限,制造商生产O型圈。通常,没有列出等级的 O 形圈是基于 N 级的,因此一般流通的大多数 O 形圈都是基于 N 级制造的。然而,即使毛刺有可能对 O 形圈的性能产生负面影响,也最好保持较小。许多制造商都试图尽可能减少毛刺,无论等级如何。以下是抑制分型线(毛刺)的典型方法。 ①~③是成形阶段的控制项目,以便于精加工工序,④是正常精加工工序后的追加工序,⑤是重新定位毛刺的方法。

模具精度

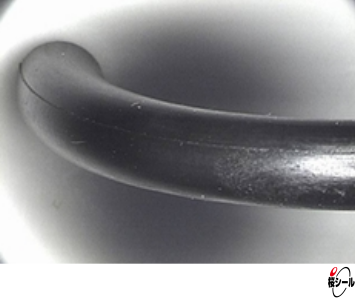

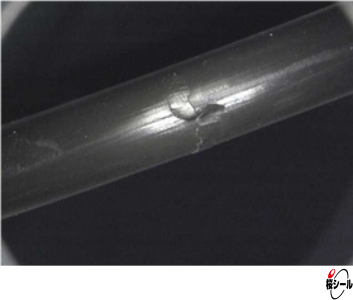

模具的精度直接影响分型线的状况。如果切削刃因老化而变钝或接缝未对准,则分型线上可能会残留毛刺。下图是使用切削刃较差的模具模制 O 形圈的示例。

在这种情况下,如果毛刺残留程度较轻,通常会使用刀片(剃须刀等)手动执行额外的毛刺去除工作,但如果开始残留严重毛刺,则可能需要修复或更新模具。

橡胶材料的撕裂强度

撕裂强度是指撕裂带缺口的橡胶材料(O型圈材料)所需的拉伸载荷,是使用O型圈时很少被认为重要的性能。然而,撕裂强度高的材料往往难以沿切削刃切削,因此在生产中必须考虑到这一点。即使材料具有较高的撕裂强度,通过滚磨精加工也能保证一定程度的切削能力。

配料用量的调整

如果在压制过程中将过多的材料(橡胶化合物)放入模具中,材料将无法装入型腔,并会从模具零件之间的间隙溢出,从而导致包括切断部分在内的整体厚度的毛刺。也会增加。在这种情况下,切割性能随着切割部分厚度的减小而降低,从而更容易残留毛刺。另一方面,如果输入量太小,则切割槽不会充满足够的材料,耳部会变小,从而难以将切割槽撕成碎片

追加加工(抛光处理)

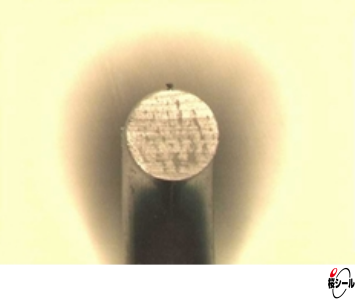

通过对O型圈的整个表面进行抛光,可以消除分型线上的凹凸。由于O型圈被剥去了表皮,O型圈表面失去光泽,变得光滑,如下图所示,分型线变得细到几乎无法辨认。

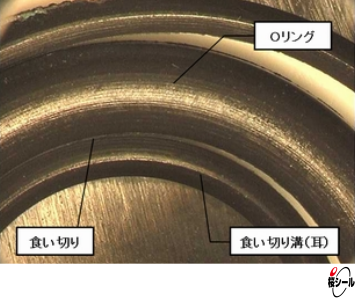

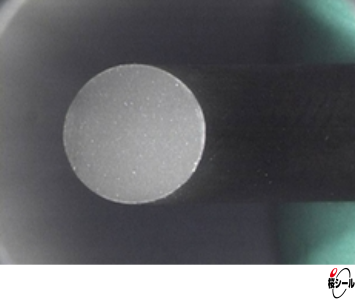

改变毛刺位置(对角分型线)

O型圈分型线一般相对于平面截面水平设置(0度和180度),但也可以对角设置(30度和210度)。对于采用特殊结构的分型位置偏移的模具制造的斜分型线 O 型圈(下面的实际产品照片),即使在圆柱形凹槽中使用,密封面也位于不受毛刺影响的位置。